Latest news

01. Juni 2018Mit Sicherheitsschuhen auf Erfolgskurs

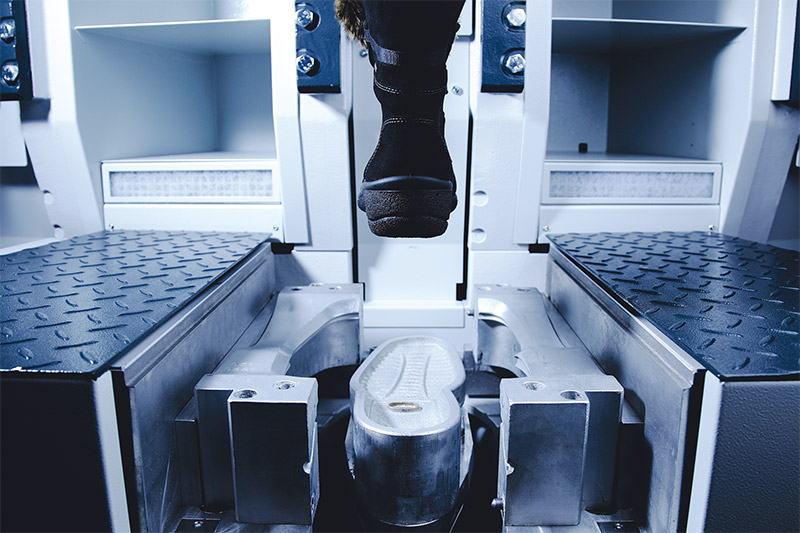

Schwarz, schwer, unbequem: Sicherheitsschuhen eilte lange kein guter Ruf voraus. Das Klischee ist längst passé. Heute findet man Zehenschutz und durchtrittsichere Sohlen immer häufiger in leichter und modischer Gestalt – bei gleichbleibend hoher Qualität. Moderne Sicherheitsschuhe sind atmungsaktiv, dämpfend und bequem, schützen die Füße über einen langen Arbeitstag und entlasten die Gelenke. Neue Materialien und Fertigungsprozesse auf modernsten Anlagen made by DESMA ermöglichen diese positiven Entwicklungen.

Seit Januar 2018 vervollständigt eine neue DESMA-Rundtischanlage mit 36 Stationen sowie einer hoch automatisierten Fertigungslinie mit sieben Robotern den Maschinenpark der Atlas Schuhfabrik in Dortmund. Die neue Anlage mit dem webbasierten „Smart shopfloor“-System ist die aktuell größte und modernste Direktansohlungsanlage der Achimer und die siebte Maschine, die DESMA dem langjährigen Partner Atlas liefert. Ein Ausdruck des Vertrauens, das während der 40-jährigen Zusammenarbeit der beiden Unternehmen stetig gewachsen ist.

Die 1910 gegründete Atlas Schuhfabrik gehört heute zu den führenden Herstellern branchenspezifischer Sicherheitsschuhe in Europa. 12.000 Paar laufen in Dortmund täglich vom Band; 2,4 Millionen Paar sind es pro Jahr. Und die Nachfrage wächst. Deshalb hat das in vierter und fünfter Generation familiengeführte Unternehmen mit seinen weltweit 1.500 Mitarbeitern zu Beginn des Jahres 2018 seine Produktionskapazitäten erweitert – um eine vollautomatisierte Rundtischanlage von DESMA. „Damit kann der Kunde noch schneller, flexibler und kostengünstiger fertigen – drei wesentliche Faktoren, um am Standort D langfristig erfolgreich bestehen zu können“, erklärt DESMA-Geschäftsführer Klaus Freese.

Die DESMA-Anlage verfügt über einen hohen Automatisierungsgrad. Roboter übernehmen einzelne Handgriffe wie Anrauen des Schafts, Auflegen von Stahlsohlen, Auftragen von Trennmittel, Beschneiden von Sohlen-Austrieb und das „pick and place“, also die automatisierte Zu- und Abführung vom amir-System (Automatisierte Materialführung mit Integrierten Robotern) zur und von der Rundtischanlage. Damit unterstützen sie auch die Mitarbeiter, denen mancher belastende oder monotone Arbeitsgang erspart bleibt.

Eine Neuheit ist das webbasierte System „Smart shopfloor“. Es ruft permanent alle Maschinen- und Betriebsdaten ab und speichert sie in einer Datenbank, auf die man zum Beispiel via Smartphone zugreifen kann. So kann sich der Kunde jederzeit online seine aktuellen Produktionsdaten abrufen. Atlas ist einer der ersten Anwender der Software und sehr zufrieden: „So weiß ich unterwegs immer, was gerade in der Produktion passiert“, sagt der für Marketing und Vertrieb zuständige Gesellschafter Hendrik Schabsky.

Der Juniorinhaber war Mitte Dezember 2017 selbst in Achim, um die Maschine abzunehmen. Im Januar ist die Anlage in Dortmund in Betrieb gegangen, Hand in Hand mit intensiven Mitarbeitertrainings. Heute läuft sie im Dreischichtbetrieb sechs Tage pro Woche. Ihr Output: 3.000 Paar Schuhe in 24 Stunden.

zurück